加工機械が止まる7つの原因とは?

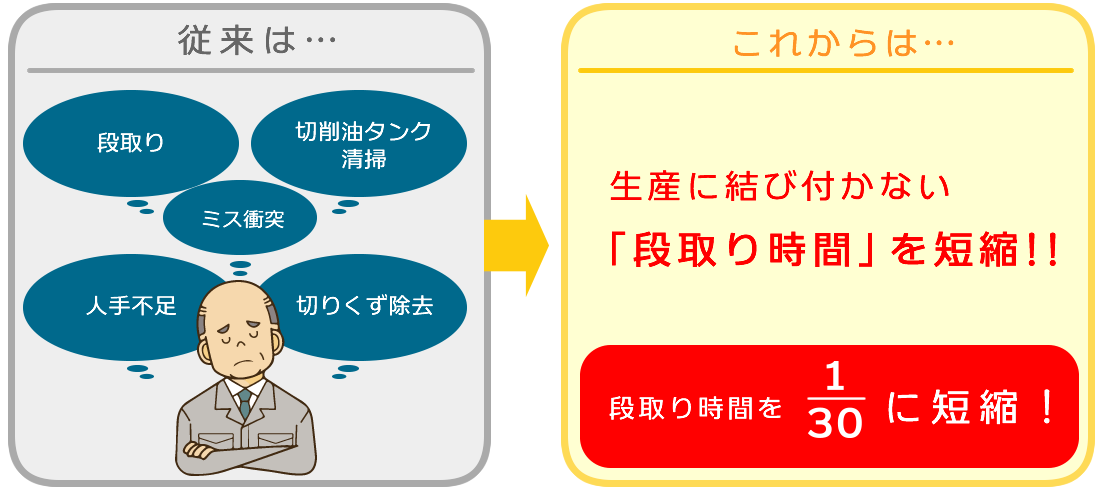

1.「段取り」で止まる!

多品種少量生産では、製品が変わる度に「段取り」が必要ですが、何回、段替えをしても生産量は増えません。

段取りの都度生産が止まり、生産効率が悪いのは仕方が無いのでしょうか?

生産量をいかに増やすかが本来の仕事とすると、人の仕事は、「生産が上がらない」問題点を探すこととなります。

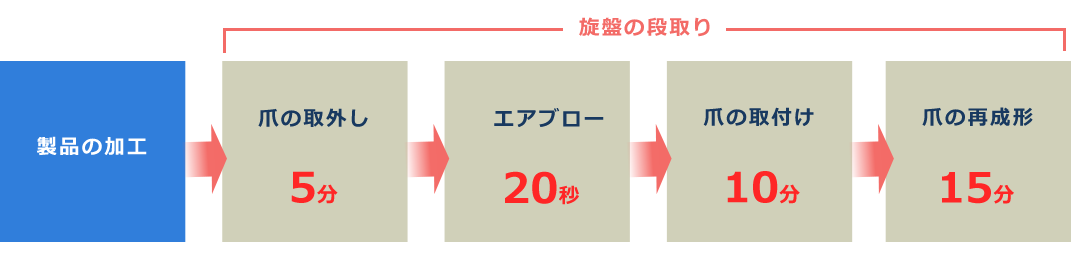

2.「切りくず除去エアブロー」で止まる!

加工サイクル終了後、ワーク取付前にチャック爪部・チャック中心部へエアーブローします。

切りくずが取れるまでかけます。(約10秒~20秒)その間生産が止まります。毎日、毎回、当たり前な繰り返しの仕事ですが、意外に見過ごすことが出来ません。

何故ならば、いくら丁寧にやっても生産量が増えないからです。

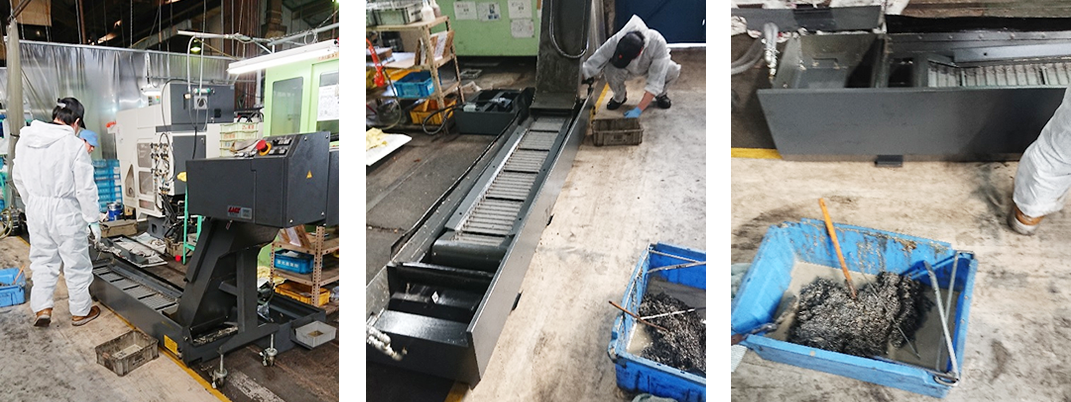

3.「切削油タンク清掃」で止まる!

切削油中に混在するスラッジ(微小な切りくず)による噛み込み、ノズルから切削油が出ない、オイルホールドリル先端から切削油が出ない等の問題を避けるために

定期的にタンク内清掃などを実施する必要があり生産が止まります。

4.「人手不足」で止まる!

社員の募集をかけても要員が集まらない問題で生産が止まりがちになります。

熟練工でなくても、上手に素早く段取り替えができる仕組みがある?

5.「ミス衝突」や「機械の故障」で止まる!

段取りが終わり、プログラムチェックでつい”うっかり”で機械をぶつける事があります。精度が狂い修理が必要となり生産が止まります。

故障率の高い機械も稼働率下げる原因です。

6.「計測」で止まる!

ワークを外して、計測して、補正を入力して、削ってまた計測して確認して。

自動計測の仕組み+データ管理=!

7.「簡単・最適な加工プログラム作成」で止まる!

機上で簡単に加工プログラムが作成できる機械も登場しています!

このように現場では様々な機械稼働率を下げる要因があります。

そのなかで、

段取り時間がかかりすぎて、生産性があがらず困っていませんか?

爪交換と爪再成形で生産が止まっていませんか?

切りくず除去で生産が止まっていませんか?

現場の作業員のスキル不足で

生産が止まっていませんか?

「生産性」確保の為に

生産を止めない「段取り」を提案をいたします

クイック爪®、APS油圧チャック、切粉カバーで段取り時間を大幅に短縮、生産時間拡大。

「トク・得チャック」は、生産を止めない