【けんぶん録】 第9回 工程集約機の導入

前回(第8回)は、「新たな生産方式」についてでした。

今回は、「工程集約機の導入」についてです。

近年、繰り返し生産については、単体機による工程別生産により柔軟性の高い高効率な工程分割生産が定着してきました。しかしながら、受注量の増加と多品種少量生産への対応は、人手不足等により受注量の消化が出来ない深刻な状況が続いております。製造現場では、その対応に大変苦慮しております。

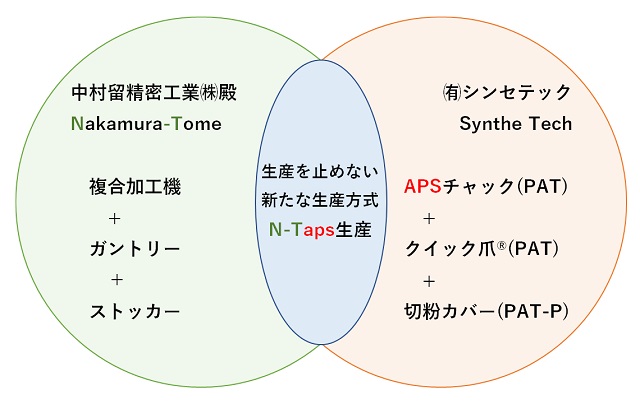

工程集約機40年の実績を持つ、中村留精密工業㈱殿の複合加工機と㈲シンセテックのAPSチャックとクイック爪®と切粉カバーは、「生産」を止めない4っのコンセプト(N-Taps生産)をご提案いたします。

1.「ミス・衝突」で生産を止めない!

2.「人手不足」で生産を止めない!

3.「段取り」で生産を止めない!

4.「切粉排除」で生産を止めない!

工程分割型従来方式と工程集約型N-Taps生産方式の比較

(4工程4台を2人で2交代の場合)

| 工程分割型従来方式 | 工程集約型N-Taps生産方式 | 効果 | |

| 設備費 | 4台 3,600万円 | 1台 5,700万円 | |

| 機能 | 生産を止めない機能 1.エアバック機能 2.トラブルガイダンス機能 3.切粉カバー |

◎干渉しても生産を止めない |

|

| 人件費 | 1人ⅹ2直=2x300万/年 18時間稼働 ⇒600万円/年間 |

1人x300万円/年 24時間自動化 ⇒300万円/年間 |

◎稼働率 1.3倍 ◎50% 削減 |

| 段取り時間 | 段取り10分x4台⇒40分x1人 ̪試加工10分x4台⇒40分x1人 ⇒80分 |

段取り20分x1台⇒20分x1人 試加工10分x1台⇒10分x1人 ⇒30分 |

◎60% 削減 |

| 段取り作業 | 1.ストッカー段取り 2.ガントリー段取り 3.機内(1/2工程)段取り |

◎内径基準による「パイプ交換」で20パレット2分 ◎ハンド爪交換で5分 ◎APSチャック+クイック爪®(L/R)交換で13分 |

|

| 加工品質 | 工程間̪仕掛品(在庫)有 在庫スペース必要 精度管理困難 |

工程間仕掛品(在庫)無 傷・打痕つかない |

◎生産のリードタイム短縮 |