【導入事例】茨城県 ㈱E社様

創業98年と老舗の機械部品加工(従業員75名)が主体のお客様をご紹介いたします。

1.業種

主に農業機械関係の機械部品加工が中心

2.設備概要

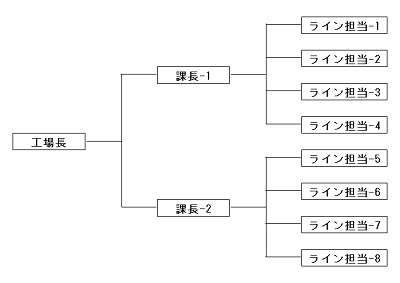

立型MC(1台)とNC旋盤(2台)による工程分割生産 8ライン(8名)他

3.加工種類

鋳物・アルミ材が中心の多品種少量生産(1ロット50~200個 加工種類は200以上)

4.組織(管理方法)

5.経営上の課題

* 多品種少量生産は、「段取り換え」が多く稼働率の低下を招く

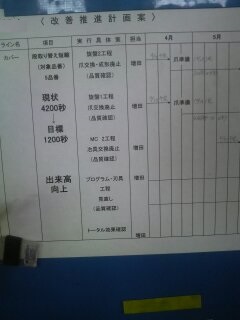

現状の段取り時間:4,200秒(70分)⇒ 目標:1,200秒(20分)

* 売上確保が困難

* 人材育成

* 募集をしても人が集まらない

* 2交代勤務による生産の安定化(人によって生産量がばらつく)

6.課題と対策

*機械停止時間 ⇒ 段替え時間の短縮

*工程の短縮(削減)

現状の工程:2工程 ⇒ 目標:1工程

* 多品種少量生産での高効率化を求める(30分⇒1分の削減)

* 安定した生産をしたい(切粉がチャック中心部・爪取付穴に溜りやすい)

*できれば24時間多品種の連続自動運転をしたい

| 課題・問題点 | 現状 | 対策 | 効果 | |

| 1 | 段換え時間の短縮 | 2種類の専用爪 ボルト付け外し回数 2個*3箇所*2回=12回 |

親子爪に変更して子爪のみ交換 ボルト付け外し回数 1個*3箇所*2回=6回 |

取り付け回数の半減 |

| 1工程は黒皮チャッキング 2工程は仕上げ加工 |

(加工種類が1種類の場合) 1・2工程加工用段爪 |

①既存のチャック ②専用段爪 ③爪交換なし |

||

| 2 | ①爪の取り付け穴に切粉がたまる ②品質が不安定 |

(加工品が2種類の場合) |

①2種類のAPSクイック爪 ②再現性保証 ③爪のクイック交換 ④人を選ばず誰でもできる ⑤安定生産の確保 ⑥クイック爪の上面はフラットで切粉の付着なし |

①APSチャック ②APSクイック爪2種類 ③切粉の付着なし |

|

(加工品が20種類、数量50~100個の場合) |

①安定生産 ②人が変わっても安定した生産の確保 ③段取り時間の短縮 |

①誰でも対応可能 ②安定生産 ③機械停止時間30分⇒1分に短縮 |

7.効果

付加価値を生まない機械停止時間の短縮・削減により、一層の効果を上げる事が出来ました。

現状の段取り時間:4,200秒(70分)⇒ 結果:1,200秒(20分)に短縮

生産性の向上は、生産性の高い機械・機器類の選択であることは間違いのない事実です。高効率な生産設備が主体となっていくことになります。

しかし、高効率な生産機をいかに止めないで生産を続ける事が出来るか否かは、そこで携わっている働く人のやる気をいかに引き出す事が出来るかであります。

働く人のモチベーションを高めるには、雇用条件の確保が重要となり、やはり生産性の確保が解決の道となります。

生産性の確保には、自動化・無人化への対応が迫られます。

次回は、自動化・無人化生産の為の「隠れた問題点」について納入実績から報告いたします。